樹脂成形

・グループ内全拠点で共通の成形設備を採用。

・国内で設計、初期試作を経て成形条件データと供に金型を海外工場へ移管しての生産が可能。

・既存技術から派生させた、当社独自技術も展開。

射出成形

樹脂成形(プラスチック射出成形)とは射出成形機と金型を用いて行う成形方法です。熱可塑性樹脂材料を加熱して溶かし、金型に送り込んだ後、冷やすことで目的とする成形を行います。注射器で液体を送り込む様子に似ていることから、「射出成形」と呼ばれています。複雑な形状であっても金型技術を駆使することで成形出来るため、多様なご要望に沿うことの出来る技術であると言えます。

※熱可塑性樹脂とは… 加熱により軟化し、ある温度まで下がると硬化するプラスチックのことです。

一度硬化しても加熱すると何度でも軟化するので、リサイクルに適した材料で幅広い製品に使われています。

また、2つの異なる樹脂を一つに一体成形する方法を2色成形と呼びます。当社では、100tクラスの成形機を主力とした様々な樹脂材料での成形が可能であり、2色成形にも対応可能ですので、単色成形では再現できないデザイン性を追求したり、組立・接着工程削減によるコストダウンにも期待できます。

安定した生産や複雑な形状の射出成形には適した金型が必要です。当社では金型設計、金型加工を数多く対応しておりますので安心してお任せ下さい。

| メリット | デメリット |

| 同品質の製品を大量生産できる | 金型などのイニシャルコストが高額になる場合がある |

| 複雑な形状であっても製造可能 | 2色成形の場合、材料組み合わせの相性が重要になる |

| 2色成形の場合、組立や接着などのリードタイム やサイクルコストの削減に期待できる |

樹脂のインサート成形

インサート成形とは、プラスチック樹脂と一体化させたい金属などの部品を一体成形する成形方法です。

金属部品だけではなく、異なる種類の樹脂同士を一体化させることも可能です。金型にインサート部品をセットした後、溶かしたプラスチック樹脂を流し込むことで一体化させます。2色成形と同様に組立や接着の工程削減が期待できることがポイントです。一方で高度な金型設計の技術やノウハウが必要になります。当社は様々なインサート成形品を製造してきた経験とノウハウを活かした独自技術も展開しております。

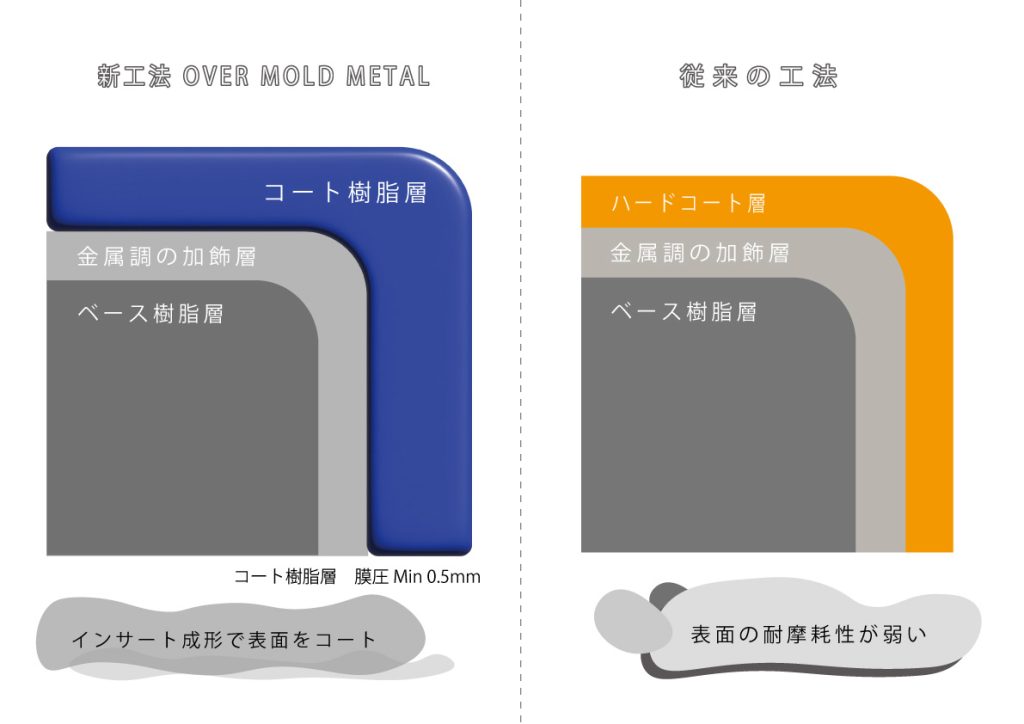

独自技術 剥がれない蒸着

樹脂部品を金属調に見せる為には「蒸着」という加飾技術で樹脂表面に薄い金属膜を形成します。一般的に蒸着した部品には、金属膜の保護目的で薄い樹脂膜を塗装します。薄い樹脂膜なので使用していると膜が摩耗して金属膜も剥がれてしまい、樹脂肌が出てきてしまいます。

剥がれない蒸着は、蒸着後に部品をインサート成形することで厚膜の樹脂層で保護することが可能になり、今までの塗装コートに比べて各段の耐摩耗性を得ることが出来ました。インサート成形時に蒸着層を維持して成形する為には、高度な条件調整が必要であり、当社独自のノウハウです。製品の形状も重要となりますので設計段階からご相談ください。

基本構成

技術採用例

本技術はスマートフォンの筐体パーツとして採用されました。

筐体の角にデザイン性をもたせながら、アンテナパフォーマンスには影響が出ないよう不連続蒸着という方法で加飾しています 。

そのほかにも

腕時計の金属バンドの保護として…

自動車の内装・外装部品として…

スポーツウェアのロゴパーツとして…

アパレルの衣服やワッペン、鞄の装飾品として…