ゴム成形

・合成ゴムの配合技術により、お客様のニーズに合わせたゴム材料を開発可能。

・導電ピル・金接点・導電印刷等の組み合わせにより、幅広いゴムスイッチの生産可能。

・クリック構造を持つゴムスイッチの製造経験が豊富で、設計から対応可能。

コンプレッション成形

コンプレッション成形とは、ゴム材料を熱した金型にセットし、金型に圧力をかけて流し込むことでゴムを架橋させる、歴史のある成形方法です。金型構造が比較的単純であるためイニシャルコストは安価になる場合が多いですが、バリと呼ばれる残留物が出る事を前提とした成形方法のため、適切な後処理が必要となります。

当社ではゴム金型についても、設計から製造までを自社で対応しています。

一般的な2枚型、金属や樹脂をインサートして製造する複数枚の金型など、製品デザインから最適な構成を提案いたします。

| メリット | デメリット |

| イニシャルコストが比較的に安価である場合がある | バリなどの後処理が必要不可欠 |

| 樹脂の射出成形のようにランナーなどといった材料の通り道が無いので、材料をムダなく使える | サイクルタイムが長い |

| 複雑な形状の製品には不向き |

ゴムのインサート成形

インサート成形とは、ゴムと一体化させたい樹脂や金属などの部品を、成形時にインサートして一体部品にする成形方法です。部品の材質により、一体化させる為には適切な前処理が必要な場合があります。当社では様々なインサート成形品を製造してきた経験とノウハウを活かした独自技術も展開しています。近年ではどちらも接着が難しいと言われる「シリコーンゴム」と「ポリプロピレン樹脂」を一体部品化に成功しています。

シリコーン部品と樹脂(又は金属)部品を別々に購入した場合にこんな悩みはありませんか。

・購入した後に組立する工数(コスト)が掛かる。

・組立する時に位置ズレが発生する。

・部品を強固に組み合わせるのが難しい。

・組み合わせの不具合の原因がインサート部品なのかシリコーンゴム成形工程なのか、どちらかわからない。

・複数社への発注が煩わしい。

シリコーン部品と樹脂(又は金属)部品を一体成形した場合のメリット

・購入後に組立工数が掛かりません。

・組立ズレが発生しません。

・シリコーンと樹脂(金属)を強固に組み合わせます。

・一体部品となっているので組み合わせの不具合はありません。

・当社で一体成形します。

サンアローがインサートする樹脂部品を自社で成形する理由

一体成形で重要なことは、インサート部品が正しい状態であることが重要です。

・一体成形に適した材料であること。

・適した表面状態であること。

・適切な前処理が施されていること。

・寸法が適正であること。

これらを適切に管理する事が出来る+培ったノウハウを活かしたインサート成形を

提供するためには自社での成形が必要なのです。

サンアローがシリコーンゴムと樹脂(又は金属)の一体成形が得意な理由

・2003年にシリコーンゴムとポリカーボネート樹脂のインサート成形技術を確立して以来

多種多様な生産実績があるため。

・当社では一体成形する樹脂部品を自社で成形出来るため。

・部品を一体部品にする場合には、Assembly都合、成形金型の都合、成形条件の都合

生産効率の都合、品質の都合など検討まで含めた対応が出来るため。

実績:シリコーンゴムと一体成形した材料例

・PP、PBT、PC、PA、TPU、PPS、PC/ABS、ウレタンフィルム、ステンレス、アルミニウム、セラミックス

※樹脂、金属ともに種類は同じでもメーカーやグレードにより密着性が変わります。

PP樹脂一体成形 採用例

水筒ボトルキャップ:シームレスせんに採用

象印マホービン株式会社 様「シームレスせん」開発秘話

「シームレスせん」|ほら、ここが象印。

| お困りごと | 従来はPP樹脂部品にシリコーンゴムのパッキンを装着する方法であったが、 エンドユーザーであるお客様がパッキンを外して洗う際に、装着忘れや装着時にゴミが挟まったり ねじれて装着されることにより中身が漏れ出るという事象が発生。 |

| 解決方法 | PP樹脂とシリコーンゴムを一体成形することで、外れないパッキン部品を実現。 |

| 技術開発 | PP(ポリプロピレン)樹脂とシリコーンゴムの一体成形 PP樹脂は耐薬品性に優れていることから、自動車、食器関連、医療品などに使用されている。 PP樹脂もシリコーンゴムも双方が難接着素材であり、強固な一体化が難しいとされる素材であるが 当社技術によりPP樹脂とシリコーンゴムを複雑な形状でも隙間なく一体成形することに成功。 一体成形でパーツの数を減らす事で、メーカー様での組立工数削減だけではなくエンドユーザーのお困りごと解消に貢献する事が出来た。 |

ウレタン樹脂一体成形 採用例

腕時計バンド:タフバンドに採用

カシオ計算機株式会社 様 HPより抜粋

装着性と耐摩耗性が向上したタフシリコーンバンド採用バンドに、しなやかで腕なじみのよいシリコーン素材を使用。上面をウレタンシートで保護することで耐摩耗性を高めました。さらに、ウレタンシートの裏面のシリコーンと接地する面にゴールドやシルバーの蒸着処理を施し、メタルベゼルと調和するスタイリッシュなルックスに仕上げました。

| お困りごと | 「メタルの質感のような樹脂バンドを作りたい」また「シリコーン素材をG-SHOCKでも使いたい。 シリコーン製バンドでは、強度と耐摩耗性が不足してしまう。 |

| 解決方法 | 加飾したウレタン樹脂とシリコーンゴムを一体成形することで、タフバンドを実現。 |

独自技術 電子部品シリコーン封止

基盤やICタグなどの電子部品をシリコーンゴムと一体成形する技術です。

インサートさせた電子部品の性能を劣化させずに、シリコーン材料で保護します。電子部品全体の保護だけでなく、部分的に封止するように成形する事も可能です。

基本構成

![]()

製品例

- IC Film×シリコーン

独自技術 カバードシリコーン

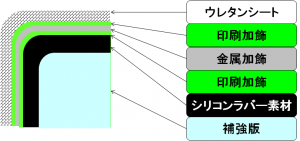

補強版+シリコーン薄膜+加飾ウレタンシートの3層構造の成形により、ソフト感、一体構造、高い耐久性、デザインの自由度を実現する技術です。

・塗装では出来ないデザインが可能

・3D形状に成形することもできます

・加飾面が内側にあるので高い耐久性あり

・成形品の模様にも追従可能

基本構成

主な環境スペック

| 項目 | 評価試験 | 判定基準 | 判定 |

|---|---|---|---|

| 高温放置試験 | 85℃×240時間放置 | 外観変化なきこと (変色、ピンホール、フクレ) |

○ |

| 低温放置試験 | -30℃×240時間放置 | 外観変化なきこと (変色、ピンホール、フクレ) |

○ |

| 温湿度サイクル | +65℃~-10℃ 93±3%RH 10サイクル240時間 |

塗膜剥離・外観変化なきこと (変色、ピンホール、フクレ) |

○ |

| 耐湿試験 | 85℃90%RH 240時間 | 塗膜剥離・外観変化なきこと (変色、ピンホール、フクレ) |

○ |

| 温水試験 | 40℃の温水に240時間浸漬 | 塗膜剥離・外観変化なきこと (変色、ピンホール、フクレ) |

○ |

| 耐候性試験 | キセノンランプ240h照射 | 塗膜の著しい変色、褪色、 ひび割れ跡なきこと |

○ |

デザイン例

独自技術 電子レンジ焼成用シリコーントレイ

一般的なシリコーントレイだと電子レンジで100℃程度の調理ができますが、当社開発のシリコーンゴムに特殊材料を配合したことで、電子レンジで200℃以上の高温下での調理ができるトレイを開発しました。オーブンレンジが無くてもこのトレイを使うことで電子レンジでパンや餃子に焼き目をつけるような調理が可能になります。材料配合により発熱量をコントロールできるので様々な用途へ対応したトレイを開発できます。

- 特殊配合シリコーン×シリコーン

独自技術 シリコーン高滑り性処理

シリコーン成形品へ本技術を施すことにより表面の滑りが良くなり、サラサラとした滑りやすい感触が得られます。

本技術によりシリコーン搬送治具への貼りつき防止、シリコーン製品自体への異物の付着防止などが期待できます。

独自技術 導電性シリコーンインク

シリコンゴムスイッチに使われる、導電ピル接点と同等性能を持つ導電シリコーンインクを持っています。導電ピル接点では円柱など決まった形状しか対応できませんが当社の導電インクを印刷することで複雑な形状の接点に対応することが可能です。